top of page

Mis à jour le 20/08/2025 à 15h00

Copyright 2016 Pascal Lebourgeois reproduction commerciale interdite

Construire sa Propre Radio

avec la technologie

Next StepRC

Depuis longtemps je voulais me lancer dans ce défi, celui de construire ma propre radiocommande. Il y a quelques année ce domaine était encore réservé aux connaisseurs et pratiquant l'électronique avec un bon niveau. C'est désormais plus simple avec NextStepRC de Franck Aguerre . Je ne détaillerai pas dans cette page la procédure de A à Z pour y parvenir , mais juste présenter ma propre expérience. Il existe sur Internet tout un tas de pages consacrées à cela, je m'en suis inspiré et y fait référence pour ma construction. Il est vrai que cela peu paraitre dérisoire de se fabriquer une radio de nos jours quand on voit les prix pratiqués, mais c'est le gout du "Home Made " qui guide ma démarche. pour mon cas elle me revient à environ 50€ avec le matos récupéré.

L'utilisation de nouvelles technologies, l'approvisionnement très facile des composants et surtout l'emploi du circuit pour le langage Arduino , le 2560 ProMini. il n'en fallait pas plus pour franchir le pas de ce défi .

La programmation de base requiert un peu de connaissance, perso n'ayant pas ce niveau , j'ai fait appel à un amis rencontré sur Facebook pour m'aider dans cette partie de l'aventure.

Après avoir échangé par courrier le précieux circuit avec sa programmation , arrivaient les étapes que je domine un peu plus. La conception et le câblage de la radio.

Tout le matériel est arrivé quelques semaines après la première commande du coté de l'orient !!! . J'ai aussi récupéré deux manches sur une vielle radio qui trainait dans mon atelier.

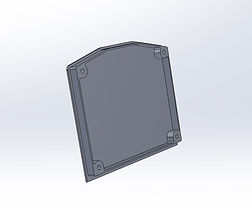

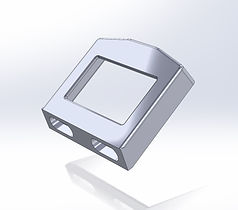

J'ai donc commencé par modéliser un boitier avec le logiciel Solidworks. Pour le boitier je me suis inspiré des radios Jeti , que je trouve formidables , mais inabordables pour ma bourse. J'en ai repris le design et la disposition des différentes commandes. Le tout est imprimé 3D et fraisé selon les fichiers STL créés par les différents logiciels que j'utilise.

Titre 5

La conception d'un circuit imprimé (gravé dans mon cas) est réalisé avec le logiciel Cambam et Mach3 pour implanter les différents boutons poussoir de navigation et de trim.

Le Circuit vient prendre place sur un support imprimé pour maintenir les boutons à la bonne hauteur de la face avant. Le support est collé sur la façade avant en Aluminium fraisé.

Le boitier HF 2.4 Ghz Hott Graupner vient s'enficher dans son support qui lui est fixé de la même manière sur un support imprimé. (ces pièces sont aussi récupérées sur la même radio hors d'usage)

Titre 5

Cela prend un peu de temps mais avec les outils à ma disposition ça avance vite. J'en arrive au câblage. Là il faut prendre son temps pour ne pas faire d'erreurs. en une après midi l'essentiel est câblé, vient le moment attendu des essais. Comme par miracle l'afficheur s'allume et tout fonctionne correctement. Les paramétrages sont fait directement sur la radio avec les boutons de Navigation. Essai d'émission , sur un ensemble récepteur et servos , même résultat tout va bien. Il restera à câbler quelques interrupteurs car ceux installes ne sont pas les bons modèles.

Donc suite au prochain épisode pour les essai de portée et de vol avec un avion sur le terrain dès le beau temps revenu.

Sur le plan ne figure pas les raccordements du module de la télémesure . (a venir)

Sur cette page NexStepRC de Franc Aguerre

http://rcaerolab.eklablog.com/radio-diy-nextsteprc-p1234216

autre page tout aussi intéressante pour ce projet

http://sitakiki.fr/modnaval/nextsteprc.htm

Tout ce qu'il faut savoir et entreprendre pour mener à bien cette réalisation.

C'est vraiment génial de pouvoir en arriver là, quelle SATISFACTION! .

Il

Il me restait quelques pièces en double , pourquoi pas faire une V2

JJe suis sur une version V3 de ma Radio , la partie électronique ne change pas mais l'apparence du boitier est différente, la facade a été gravée au laser sur ma machine CNC (peinture noir en bombe) vernis deux couches pour protéger .

bottom of page